來聊聊 FLUX Delta 吧

這是一篇欠了很久的文章。

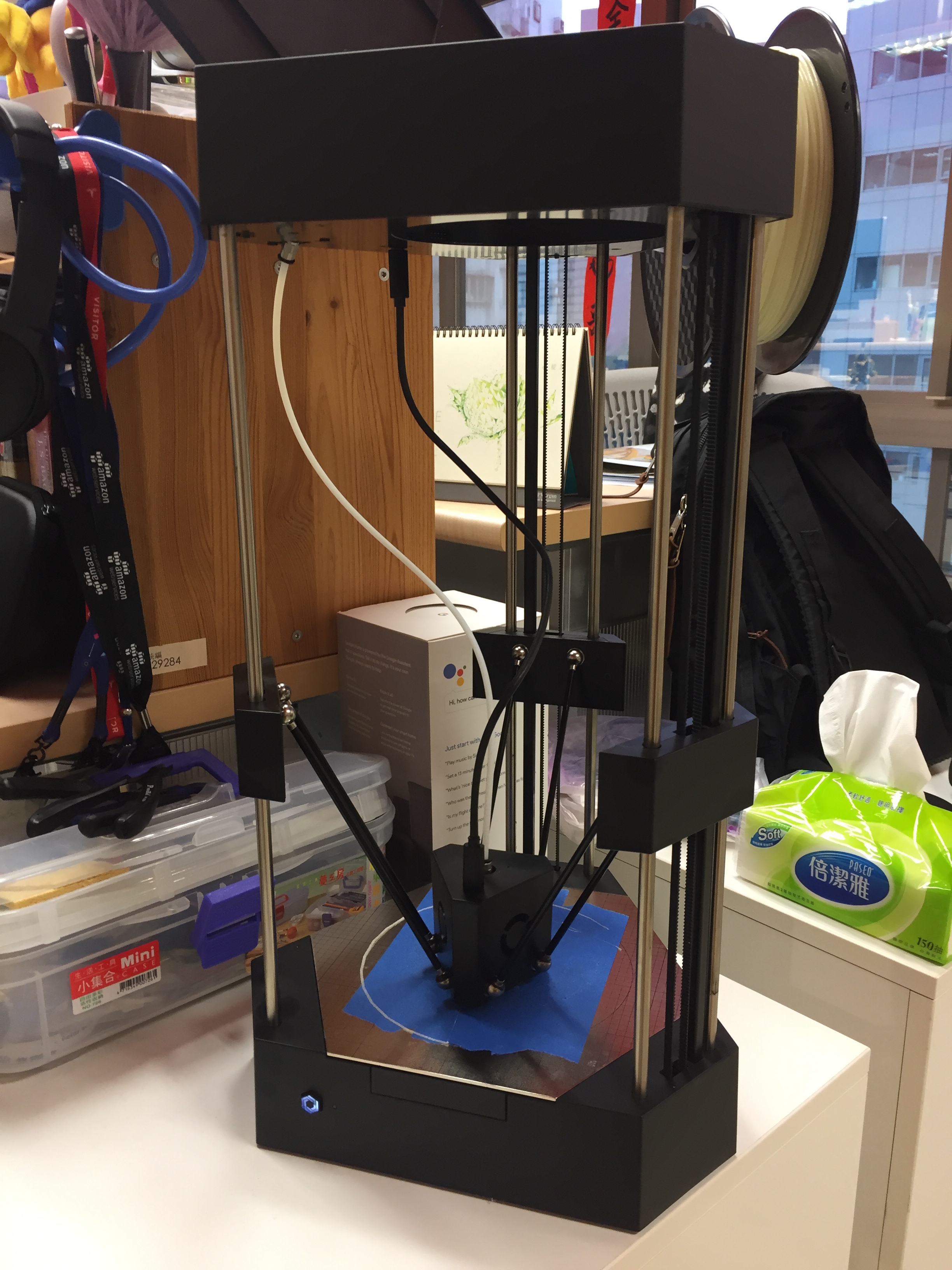

FLUX 是 AppWorks 第 10 屆的團隊,去年他們的產品 FLUX Delta 3D 印表機開始出貨,送了 AppWorks 一台。我花了一些時間測試它,本來應該好好寫個開箱文,但一忙就擱下了。

這事情一直放在心理,最近 FLUX 的二代機 Delta+ 都開始出貨了,我才下定決心好好把測評完成。

先把機器修好

第一代的 FLUX Delta 使用者幾乎都會遭遇到一些惱人的小問題,我們也不意外。最常見的兩個問題就是 micro USB 插座鬆脫,以及 3D 掃描用的雷射光源跳起來。

FLUX Delta 機器上有個 micro USB 接頭,可以讓使用者透過 USB 來設定機器的 Wi-Fi 參數。大部分的使用者在插拔 micro USB cable 幾次之後,就會感受到插座一鬆,接著 USB 就無法使用了。我們也不例外,機器拿到後不到一週,USB 就不能用了。在早期的軟體版本中,USB 只拿來做設定,列印資料的傳送和機器控制則透過 Wi-Fi 完成,而且後來的軟體更新讓 Delta 可以透過 Wi-Fi 來設定 Wi-Fi,因此 USB 接頭損壞對機器的使用並沒有關鍵性的影響,算是不幸中的大幸,否則以這 USB 接頭的損壞率,FLUX 團隊光處理這個問題就飽了。

當我感到那個 micro USB 插座一鬆的時候,心裡就有個底,十之八九是 SMT 式的 micro USB 插座被從板子上剝離。這種剝離有兩種模式:銅箔剝離和焊接剝離。銅箔剝離就是 SMT 焊點的銅箔被從壓合的基板上剝離,同時也會導致線路斷裂,原則上沒救了。焊接剝離則是焊點的共晶層強度不夠,零件接腳從銅箔上剝離,如果可以重新焊接的話還有得救。我曾經經歷 2003 年歐盟立法禁鉛的那段日子,當時的一紙禁鉛令搞得全世界電子組裝廠雞飛狗跳,從慣用多年的有鉛焊接過渡到濕潤性、流動性、焊接強度都遠不及有鉛焊接的無鉛製程,讓大家吃足了苦頭。但事隔十多年,無鉛焊接早已成為非常成熟的技術,打好的零件可以用手從板子上剝下來的日子早已不再。

但就算焊點再大,焊接強度再強,cable 在小型接頭零件上所造成的扭矩仍然是不可承受之痛,因此這種要承受 cable 插拔的接頭一般不會設計成全 SMT 的零件,而會用夾板式或是帶通孔機構腳的零件來大幅增加它的機械強度。

除了 USB 接頭損壞外,另一個惱人但問題就是 “地鼠”。對 FLUX 很有愛的使用者社群將壓下去後還是會不斷跳起來的雷射光源稱之為 “地鼠”,因為不斷將它們壓下去又跳起來的過程就像在打地鼠一樣。這兩個小零件是設計給 Delta 的 3D 掃描功能所使用的雷射光源,是兩個自鎖式的機構,按一下會彈起來,再按一下可以縮回去。但也許是自鎖機構的設計有問題,經過一段時間後,這兩個小傢伙會無預警地自己跳起來,更糟的是它們的位置剛好在列印底座下,而它們彈起來的力量又大到足以把列印底座那塊不鏽鋼板給頂起來。很多使用者都遭遇過印到一半地鼠跳起來、底板被頂起來整個作品毀掉的悲劇。

我決定把機器拆開來,先解決這兩個小毛病。

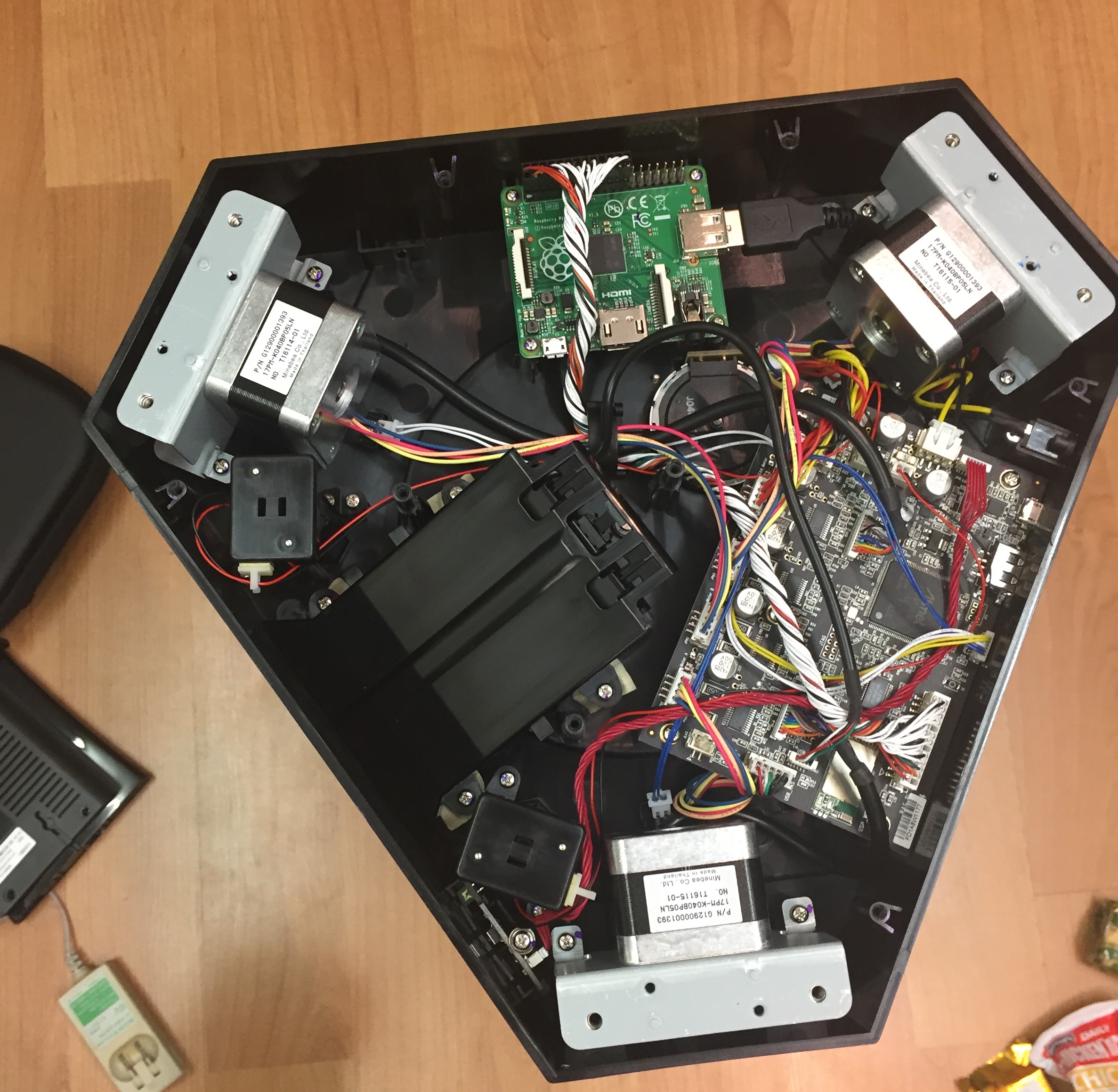

FLUX 的使用者社群中已經有非常多的人拆過機器,因此不難找到說明。把機器翻過來,底座上總共有 19 顆螺絲,12 顆十字和 7 顆內六角的,全部都要拆掉,底板才能打開。其中一顆螺絲有用易碎貼紙封住,若要自行維修,拆機前要先向 FLUX 取得授權,否則會喪失保固。

Delta 使用的螺絲是耐落螺絲,這對 3D 印表機這種操作中會產生大量且長時間震動的機器來說非常重要。你總不希望看到機器印著印著就自己解體的鬧劇吧… (這不是笑話,我真的在其它工具機上看過)。

底板拆掉後,就可以看到藏在 FLUX Delta 底座中的重要零件。裡面有一片與世隔絕的 Raspberry Pi,一片 Atmel Cortex-M3 的板子。四組步進馬達的驅動電路在 Cortex-M3 的板子上,馬達驅動晶片是 Allegro 的,跟常見的 Arduino stepper motor shield 一樣,剛好這顆 Cortex-M3 也跟 Aruino Duo 的處理器一樣,因此很多人認為這片板子很可能是跑 Arduino。

說實話,這底座裡的配線方式還有相當大的改善空間,尤其是 Cortex-M3 控制板上那一大坨飛來飛去的線束,不僅讓組裝和維修的難度大幅提高,對機器的長期可靠度也會有影響。

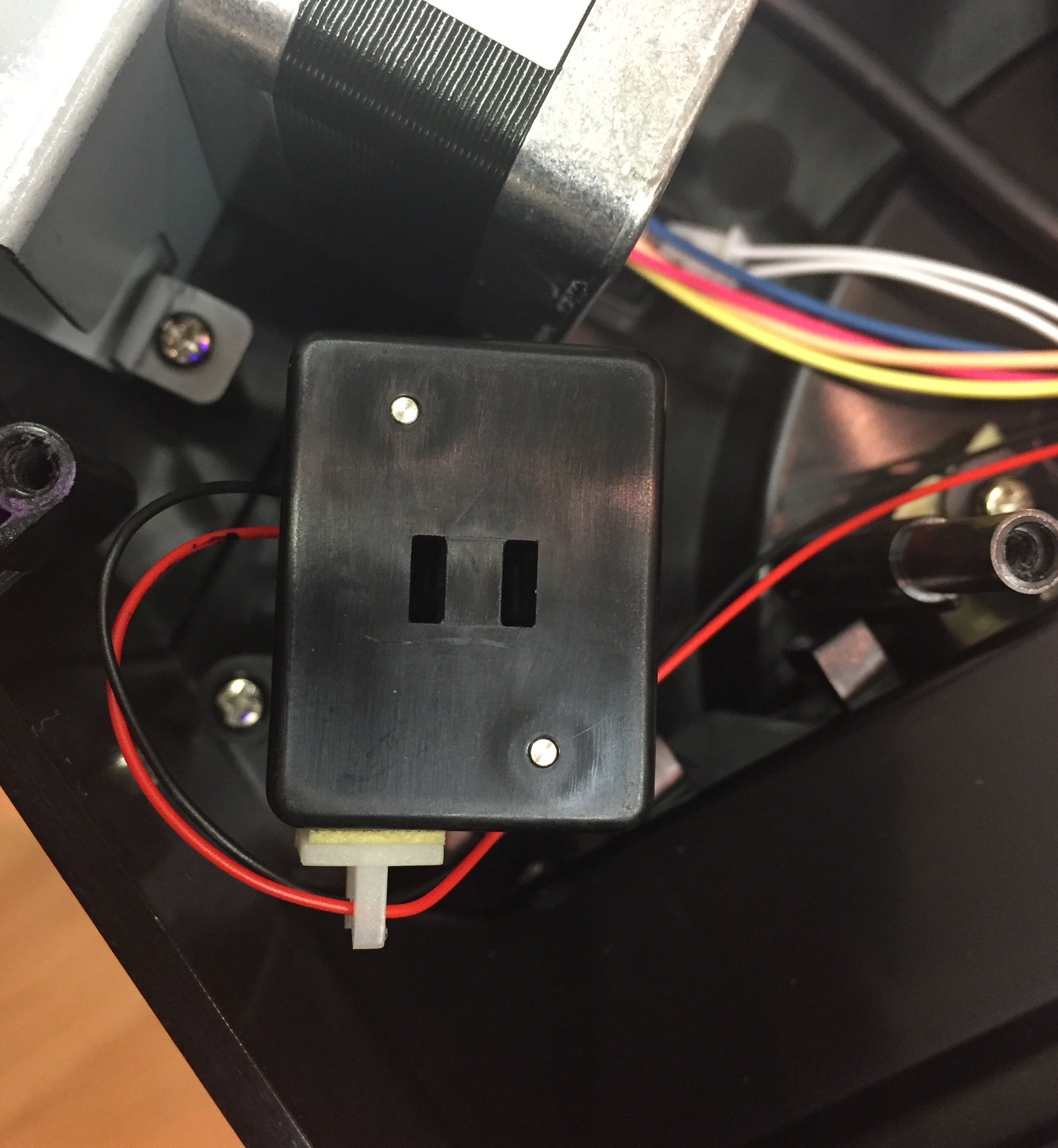

我先處理地鼠的問題。大部分的使用者剛開始會用膠帶黏,但地鼠裡面的彈簧真的太強大,膠帶貼久了還是會被頂起來,因此釜底抽薪的方法就是把彈簧拆了。

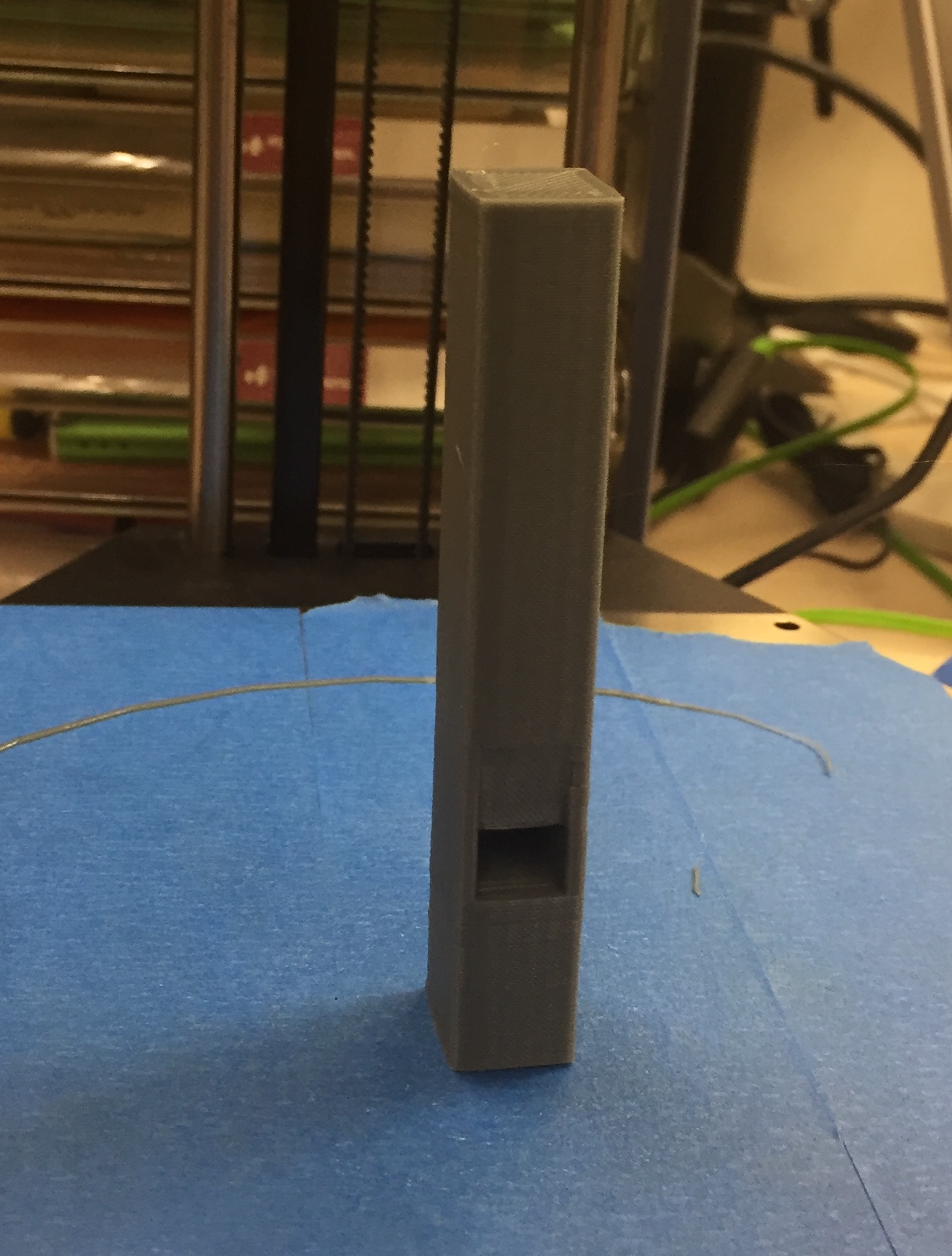

這個小盒子就是地鼠的底座,裡面有兩根金屬定位桿,彈簧就固定在桿子上。

鬆掉兩顆螺絲後,地鼠底座的蓋子就可以拿起來,看到裡面的機構。拍這張照片的時候我已經把彈簧拿掉了,剩下兩根光禿禿的桿子。

地鼠會跳起來的原因應該是裡面那個自鎖機構的抓鈎出問題,我用手拉了一下,覺得那個塑膠真的太軟了,再加上抓鈎的倒鉤角度可能也不夠,時間久了就擋不住彈簧的推力而跳起來。

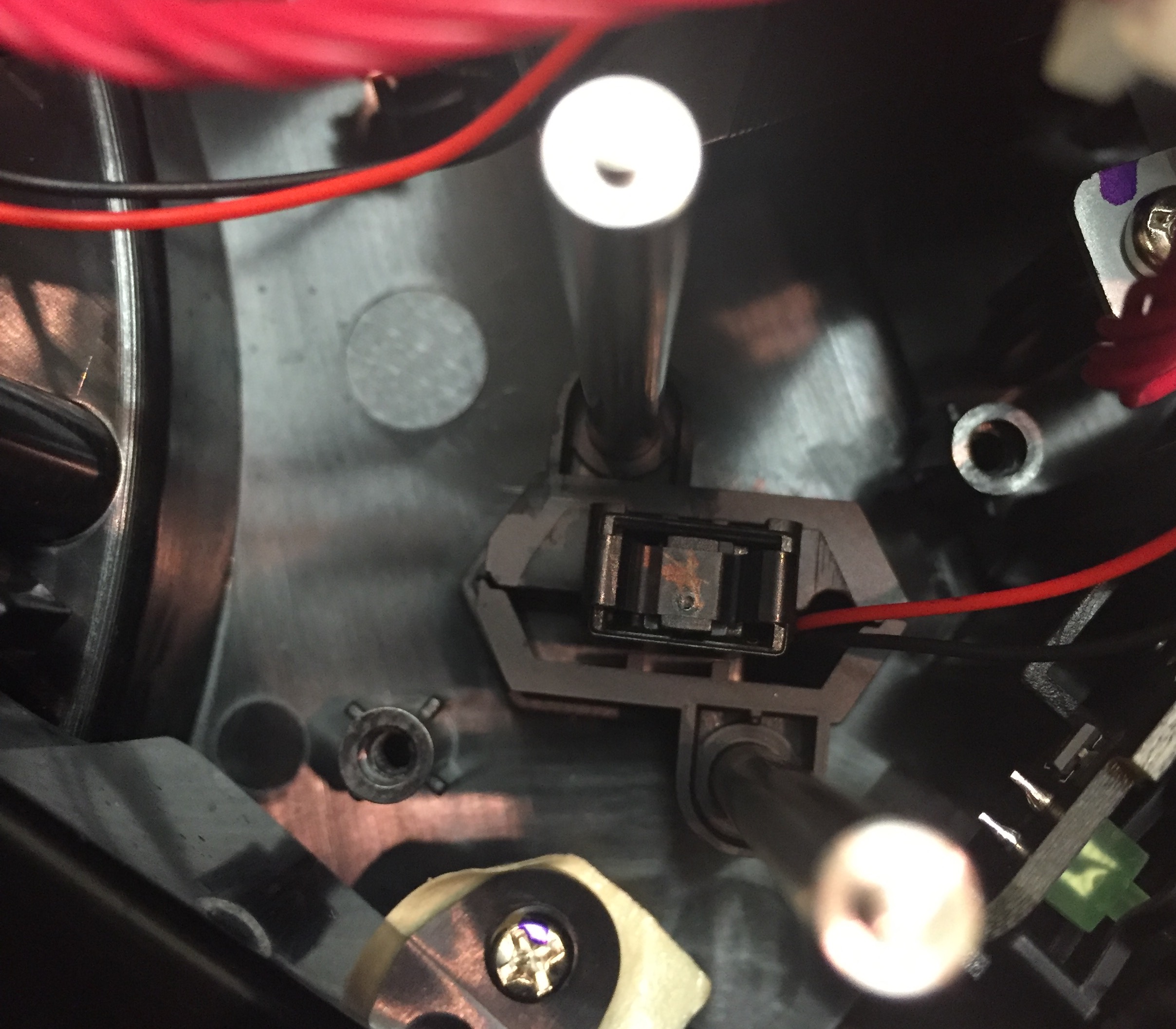

處理完地鼠後,接著處理 micro USB 接頭。

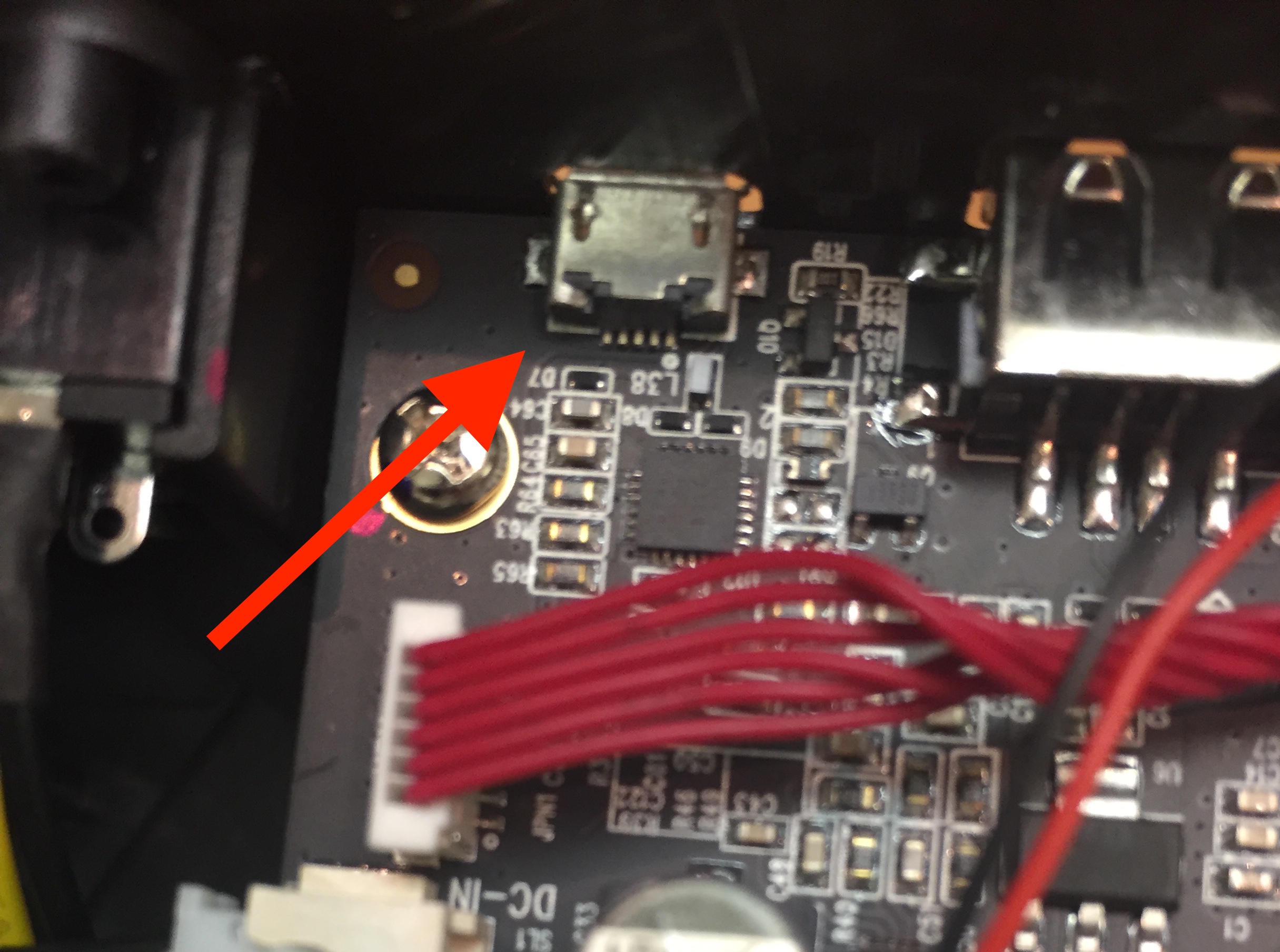

紅色剪頭指的就算壞掉的 micro USB 插座,它下面那個 QFN 的 IC 就是 Silicon Labs 的 CP2102 USB 轉 UART 介面,也是 Arduino 系統上很常用的 USB-to-serial 晶片。

我看了一下,銅箔似乎沒有剝離,斷開的是焊點,因此應該有機會把它焊回去。

不知道為什麼當初 layout 時這個接頭會選用這樣的零件,這樣的接頭絕對耐不住 cable 的多次插拔。旁邊的 USB type A 插座也有一樣的問題,但至少 type A 的焊點面積比 micro USB 大得多,而且有明顯的後焊加工痕跡,強度會稍微好一點。這個 micro USB 接頭的五隻訊號腳腳表面和側面看起來乾乾淨淨,錫膏完全沒有爬上來,難怪焊點強度如此不足。除了鋼板、錫膏印刷、reflow 的製程需要改善外,換用夾板式或是有通孔固定腳的接頭才是釜底抽薪的作法,不然就要用 cable assembly 把 micro USB 拉出來另外固定在機殼上。

我小心地逐一加熱每個焊點,並補了點錫上去,同時也把兩個機械焊點確實重新焊過。不過即使這樣我還是不放心,本來想直接用 epoxy 把它黏在電路板上,但怕一時失手去黏到 connector 裡的接點就完蛋了,因此只在 connector 的金屬框邊、靠近機殼開孔的空隙中點了一些熱融膠,加減補強一下。

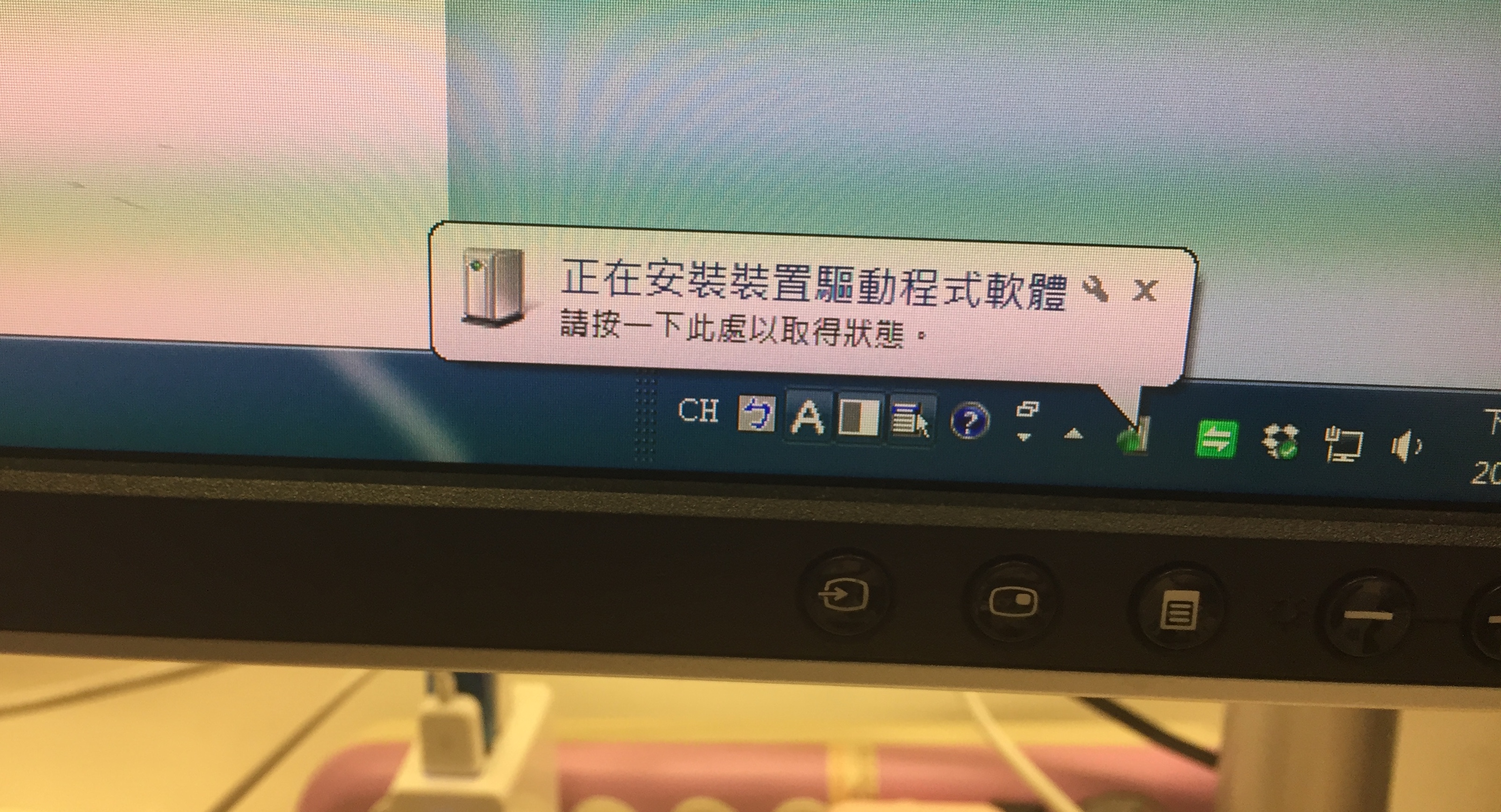

焊好之後重新插上 micro USB cable,久違的訊息出現了。可以開工了。

列印件固定

3D 列印剛開始最常遇到的問題就是列印件無法牢靠地固定在底板上的問題。

以前因為工作的關係,我用過不少高階的 3D 列印機,但絕大多數印的都是 ABS、 TPE、光固化樹脂或金屬等,我對 PLA 材料其實沒什麼經驗。

列印 ABS 時,因為它的擠出的溫度高,冷卻後的收縮率也大,因此能列印 ABS 的機器都會配有加熱底板,讓列印件的底層維持在 110℃ 左右,略高於 ABS 的玻璃化溫度,因此 ABS 可以很容易附著在列印底床上。列印完成後將底床降溫,列印件就可以很輕易地從底床上剝離。如果這樣的附著力仍然不夠,還可以在加熱底床上貼上 Kepton 耐熱膠帶。ABS 對 Polymide 製成的 Kepton 膠帶具有良好的親和力,因此可以幫助列印件附著。

可以印 ABS 的機器通常也可以印 PLA,印 PLA 時加熱底板的溫度一般設在 60℃ 左右,也是稍微高於 PLA 的玻璃化溫度 (換句話說, PLA 不耐熱 ! 稍微熱一點的水就可以讓 PLA 軟化)。

但 FLUX Delta 沒有加熱底板的設計,而且它的底板是不鏽鋼的,對 PLA 的親和力並不好。那 FLUX Delta 要怎麼固定列印件呢 ?

FLUX Delta 的出貨內容附贈了一支 3M 6808R PVP 口紅膠,這是列印 PLA 時一種典型的做法:在底床上塗一層 PVP (Polyvinylpyrrolidone) 膠,因為 PVP 對 PLA 的親和力極佳,塗上用 PVP 製成的口紅膠並乾燥後,可以讓底床和列印件之間有良好的結合。

但我試了非常多次,不管我怎麼塗,怎麼吹乾,口紅膠能帶來的附著力實在非常有限,大部分的列印件在第一層還沒完成前就被刮起來,就算沒有被刮起來,也會因為 PLA 冷卻後收縮造成底面翹曲,顯然口紅膠的黏著力還不足以對抗 PLA 收縮時的熱應力。

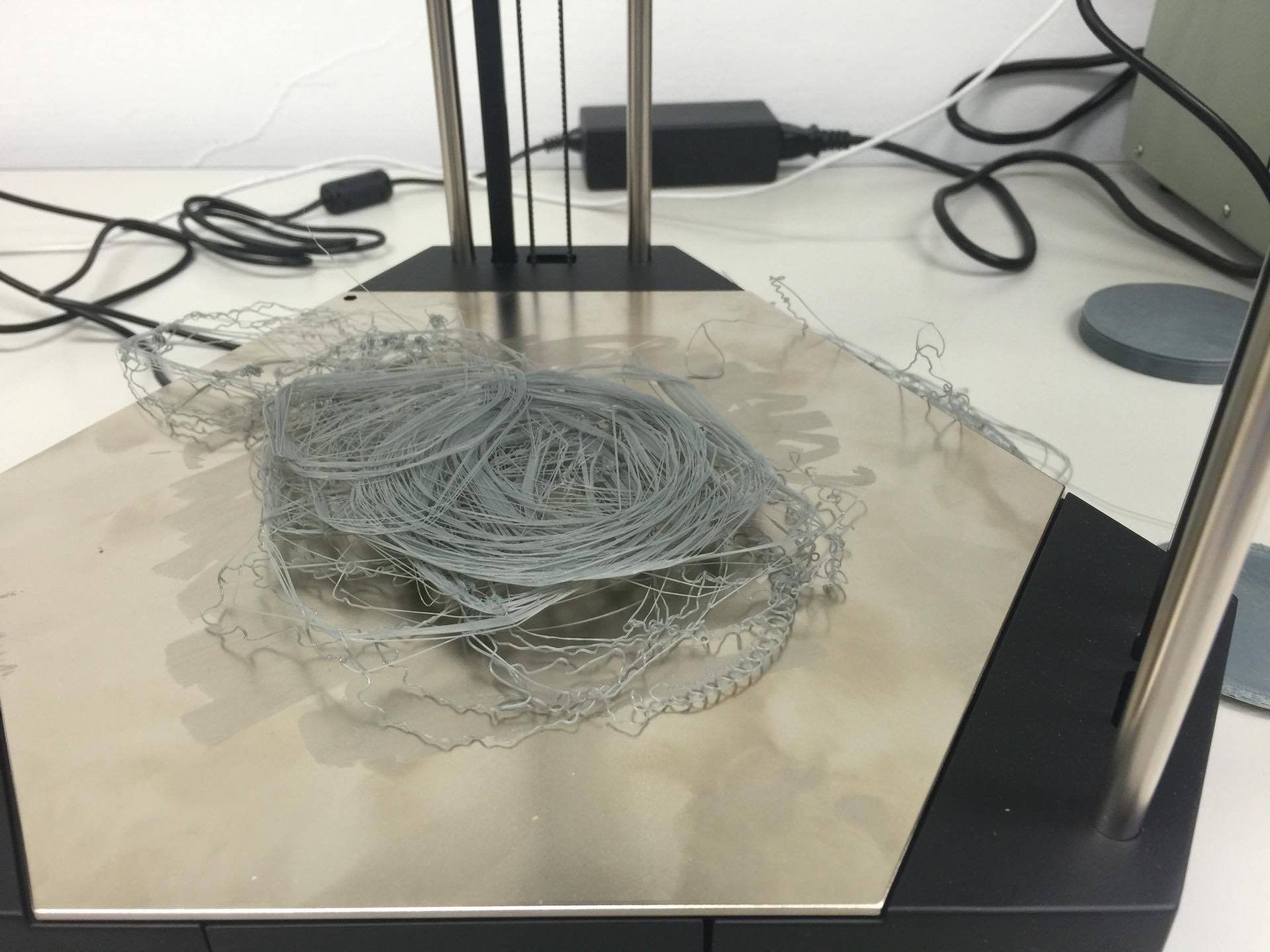

如果列印件跑掉的慘劇發生在列印工作途中,而機器旁邊又沒有人看著,他就會繼續印,不管是不是下面已經沒有東西可以附著了。結果就是傳說中的 “炒米粉“ – 你會得到一堆像麵條的 PLA。

我試著在列印底板上貼 Kepton 膠帶,想賭賭看 Kepton 對 PLA 會不會有足夠的親和力。但一來 Kepton 的表面其實是光滑的,二來 Delta 的底板並沒有加熱,貼 Kepton 膠帶其實沒有多什麼好處。果然,貼了 Kepton 後列印件還是一樣黏不住。

好在 FLUX Delta 有一群對這台機器很有愛的使用者,我絕對不是唯一遇到這個問題的人。

有蠻多使用者用毛玻璃解決這個問題:拿著原廠的六角形列印底板去玻璃店請老闆照著切一片 3mm 或 5mm 的毛玻璃,取代原來的金屬底板。但就算使用毛玻璃,仍然要上口紅膠,才會有令人滿意但附著效果。

也有使用者自行用 PID 控制器製作加熱底板,讓 PLA 以稍微玻璃化的狀態附著在列印底板上。

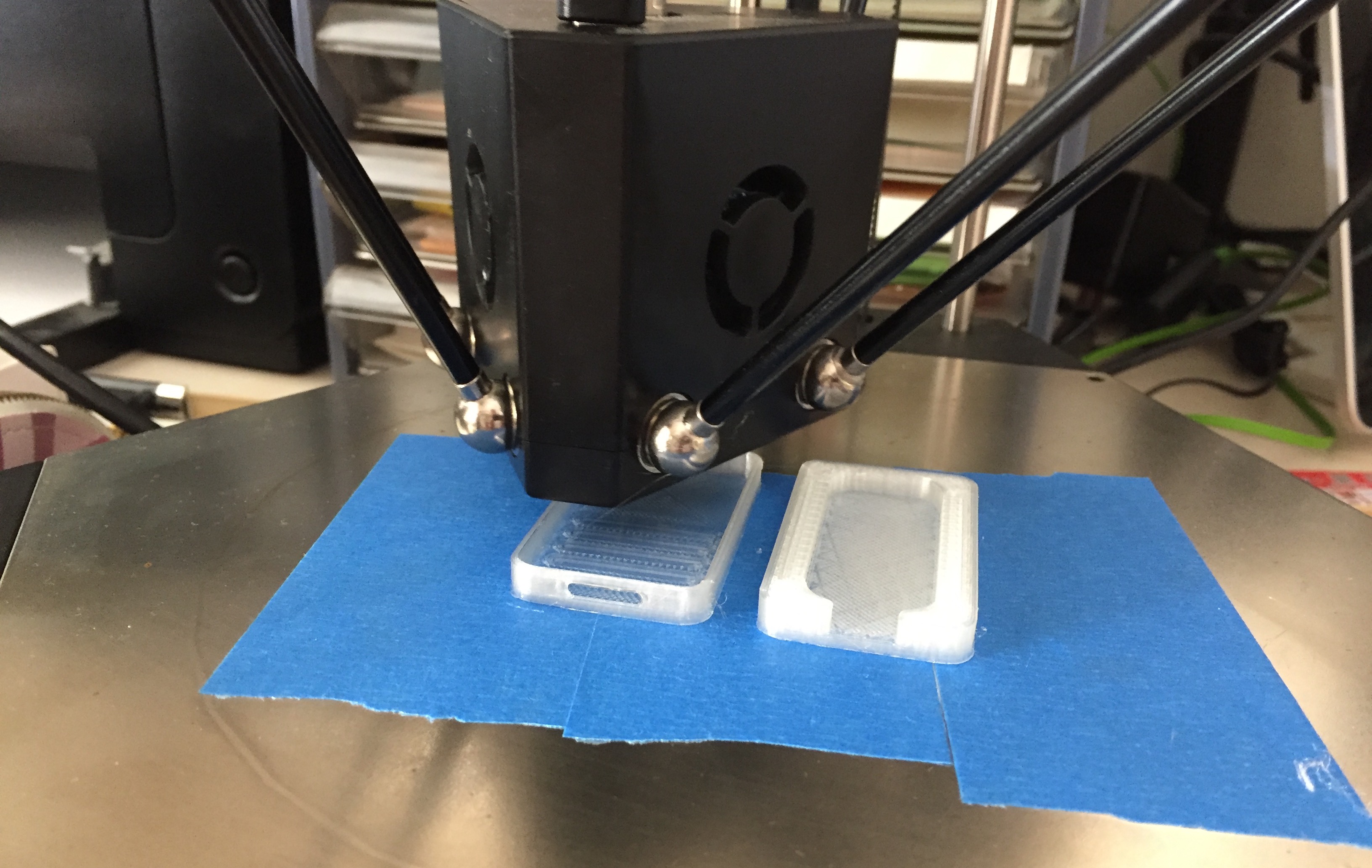

不過最後救了我的是傳說中的神奇藍色膠帶。

在各大 3D 列印論壇逛街時,我發現蠻多使用者都在列印底板貼上 3M 的 2090 紙膠帶來幫助列印件附著。這種藍色的紙膠帶本來是在刷油漆時用來遮蔽不想被刷到的區域用的,但是因為紙膠帶表面粗糙的特性,它可以讓熔融的 PLA 很好地附著,於是就變成了 PLA 列印時很常用的工具。

我手上有一些焊接電路板時用來保護零件的耐熱紙膠帶,我覺得跟 3M 那種膠帶是很類似的東西,就決定先用它們試試看。但手上的耐熱紙膠帶膠帶寬度都只有 8-10mm,要貼滿整片底板大概要貼到天亮,於是我只試著貼了一小塊區域,試著印了一個小小的物件。

黏上去了!

我發現紙膠帶有用,馬上就去買了一捲 3M 2090,把整個底板貼滿,準備來印大一點的東西。

開出產能

先來印個 Arduino Nano 的電路板保護殼好了,我早就想印這個東西了。

我發現 3M 這個紙膠帶對 PLA 的親和力真的很大,這種扁平的物件印完後要取下來還得花點功夫,比以前在 Makerbot Replicator 2x 上印 ABS 時要從冷卻的熱床上拔下來難多了。

我去 Thingiverse 抓了一隻皮卡丘回來印。這個模型因為懸空的部分蠻多的,我列印時開了支撐。

印完之後把支撐拆掉,毛邊還是滿多的,還需要一些打磨。

還有個東西我一直想要用 3D 印表機試試的: 管風琴的管子。前年拜訪 Schantz 在 Orville 的工廠時,他給我看過一支用 3D 印表機印出來的管子,長度大概 1 呎,管子的形狀則是仿 stopped wood pipe,像 Gedeckt 個樣子。

印管風琴的管子最大的挑戰在於管嘴 (mouth) 和唇 (lips) 附近的精度。傳統打造管風琴的工藝中,管嘴會在管子做好之後才手工切割,如果發不出聲音或聲音不好,還有機會微調。但用 3D 列印出來的管子幾乎沒辦法後加工,如果管嘴設計壞了或是印壞了,管子就發不出聲音。

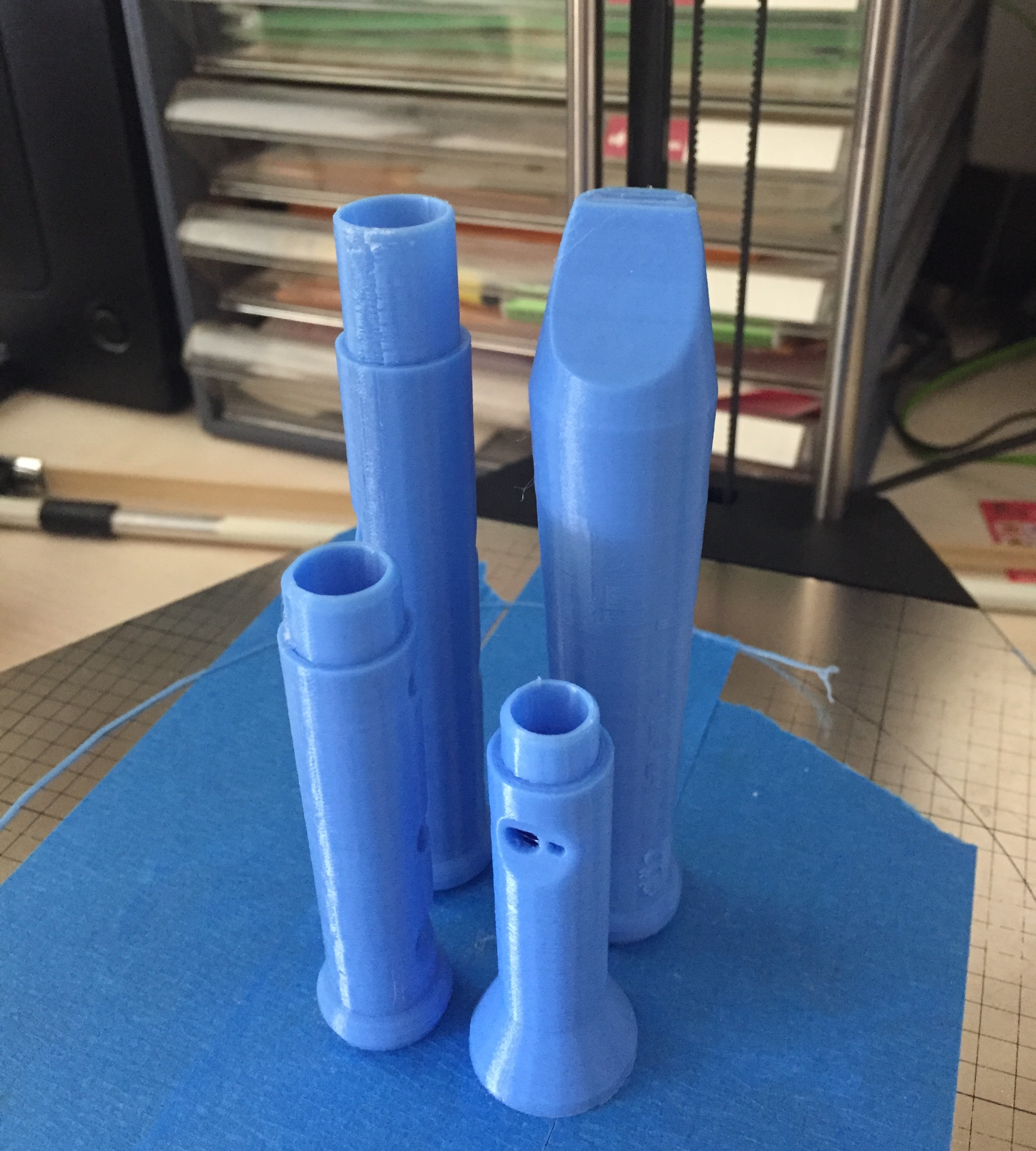

我試著印了一個手上有的 wood pipe 模型,這個模型我以前用 Replicator 2X 印過 ABS 的版本,確定是可以發聲的。

3M 這個藍色膠帶真的很厲害,這種瘦瘦高高的物件都可以穩穩底站著直到印完,而且從側面看起來層跟層之間的誤差非常小。

這管子吹得出聲音。挑戰成功。

3D 印表機這個東西就是這樣,一旦你馴服它之後就會想要一直印一直印一直印。來不及自己畫,就上 Thingiverse 去看看大家都印些什麼。

這也是我很愛的一個模型: Macbook Pro 直立架。

而且我去弄了夜光的 PLA 材料來印。

既然管風琴的管子挑戰成功,我就想來試試列印樂器。

先來印個一體成型的六孔陶笛。

這個陶笛算是 Thingiverse 上蠻有名的專案,而且它的形狀沒有太多的懸空與內凹,不算難印。

這陶笛吹得出聲音,而且第一個八度的音準還不錯。挑戰成功。

接下來再挑戰一個四件式的巴洛克直笛。

這次就沒這麼好運了,第一次印的時候,我設定最高品質,花了十六個小時,但最高的那隻吹嘴在接近完工的前十分鐘被噴嘴勾倒,之後就炒米粉了。功敗垂成。

第二次印改用 medium quality,成功印完。但印完後發現套筒的部份太緊,沒辦法組裝,要稍微打磨之後才裝得起來。

不過吹嘴的部分可以發出聲音,表示 lip 的部分列印精度還不錯。

其實我還印了很多很多其它的玩具,但如果再寫下去,這篇文章永遠沒有完成的時候。

***

FLUX Delta 除了表面上看到的典型 delta 機架外,其實還有一些巧思:

- 列印平台下有三個 load cell,在列印開始之前,噴嘴會降到接觸列印平台位置,並利用這三個 load cell 的 feed back 來得知噴嘴在什麼位置接觸列印平台,因此 Z 軸的校正還蠻準的。在其它 XYZ 機構的 3D 印表機機台上,Z 軸的校正如果要考慮平台傾斜的可能性,往往要用相當複雜的方法達成,但在 delta 機構上就可以用這種簡潔優雅的方法完成。

- 列印頭裡面有內建 accelerometer,用來感知列印頭的姿態。這個設計應該是用來避免磁性球頭關節在列印中脫落,進而對機器造成更大的傷害而設計的。如果球頭關結的潤滑不足,偶爾也會在列印中觸發 “列印頭傾斜” 的錯誤。

- 3D 掃描用的 camera 其實也可以拿來監控列印的過程,在某版 firmware 更新之後就可以透過手機直接連上 Delta 觀看列印時的即時影像,這點對於動輒十幾個小時的列印工作來說實在很方便。

小結

綜合來說,如果能解決 Wi-Fi 很難連,以及列印件不易附著這兩個問題,FLUX Delta 在 PLA 材料的列印品質上還算是有一定的水準。但由於它的訴求和定位是一台 “開箱即用” 的消費性機型,前面所述的那些惱人小問題都會變成障礙。所幸 Delta 的使用者社群真的對這台機器非常有愛,FLUX 也非常認真的經營社群,藉著使用者的力量一起解決問題,才能有驚無險地把第一代 Delta 的群募出貨完成,並進入第二代 Delta+ 的生產。

我還沒看過 Delta+ 的實機,但據聞改善了不少第一代的毛病,FLUX 也推出了升級包讓第一代 Delta 的使用者可以自行動手改善機器。

總之,如同我在另一篇文章 “硬體創業二三事” 中說過的,硬體創業是一條無比艱辛的路,要把真金實銀拿出來燒的那種心理關卡真的不是普通人可以面對的。

在這裡祝福 FLUX 團隊能夠越來越強壯,越做越好,讓世界都能看到台灣人的實力。

哇3D列印太酷了吧!用心的心得文~~